在金屬加工中,熱影響區(qū)的表現(xiàn)因其工藝類型和材料種類的不同而有所差異。以下是一些常見的金屬加工工藝中熱影響區(qū)的表現(xiàn):

焊接:在焊接過程中,熱影響區(qū)的大小和特性對焊接接頭的性能有很大影響。這個區(qū)域可能會發(fā)生組織轉(zhuǎn)變、晶粒長大、脆化等現(xiàn)象。焊接熱影響區(qū)的組織結(jié)構(gòu)和性能通常是不均勻的,取決于母材的特性、焊接工藝參數(shù)以及焊接材料的選擇。

熱處理:熱處理是通過加熱和冷卻來改變金屬材料的組織和性能。在熱處理過程中,金屬經(jīng)歷加熱、保溫和冷卻三個階段,導致內(nèi)部組織結(jié)構(gòu)發(fā)生變化。熱影響區(qū)的范圍取決于加熱速度、保溫時間和冷卻速率,這些因素會影響金屬的相變、晶粒大小和分布以及析出物的形成。

鍛造:鍛造是通過加溫將金屬材料加熱至塑性狀態(tài),然后通過壓力或沖擊力進行塑性變形。在鍛造過程中,金屬的熱影響區(qū)會經(jīng)歷溫度變化和塑性變形,可能導致晶粒粗化、組織不均勻和殘余應(yīng)力等。這些因素會影響鍛件的機械性能、韌性和疲勞壽命。

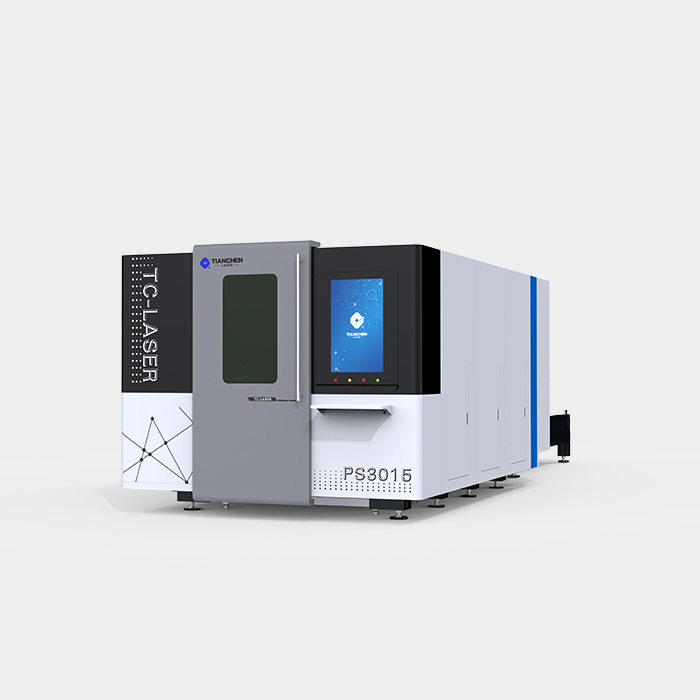

激光切割:激光切割是通過高能激光束照射金屬表面,使金屬熔化或汽化來實現(xiàn)切割的過程。在激光切割過程中,熱影響區(qū)的寬度和深度取決于激光功率、切割速度、焦距和材料特性。該區(qū)域可能發(fā)生組織轉(zhuǎn)變、晶粒粗化和熱應(yīng)力等,導致材料性能的變化。

不同的金屬加工工藝中熱影響區(qū)的表現(xiàn)會有所不同。在制定加工工藝時,應(yīng)充分考慮熱影響區(qū)的特點和影響,采取適當?shù)拇胧﹣頊p小不利影響,優(yōu)化加工過程和獲得良好的材料性能。